Bericht von Andreas Schmitt (Leitung Forschung & Entwicklung) und Lukas Beier (Technologie-Entwicklung)

Die Historie der industriellen Kältetechnik ist geprägt von vielen Versuchen, eine kommerzielle Kälteerzeugung effizient zu gestalten. Neben diversen Anlagenkonstellationen kamen unterschiedliche Kältemittel und Kältemittelgemische zum Einsatz. Nach knapp 150 Jahren industrieller Kälteerzeugung ist mit Festsetzung der F-Gas-Verordnung und Ökodesign-Richtlinie ein gravierender Markteingriff in Kraft getreten. Dieser Umbruch in der Kältetechnik ist gegenwärtiger denn je. Bedingt durch Kältemittelverknappung und Verwendungsverbote bestimmter Kältemittel war ein Umdenken unvermeidbar. Nicht nur Hersteller kältetechnischer Anlagen, sondern auch Betreiber und Kälteanlagenbauer mussten ihre Anwendungen überdenken und Neuorientierungen zulassen.

Wir bei TEKO haben bereits vor 15 Jahren begonnen, uns dem Thema “Natürliche Kältemittel” zu widmen. Was damals als Versuchsprojekt mit verhaltener Nachfrage startete, entwickelte sich mit der Zeit zu unserer Kernkompetenz. Mit unseren CO2-Serien bieten wir zukunftssichere Lösungen von weniger als 1 kW bis hin zu großen Industrieanwendungen im Megawattbereich. Hierbei liegt unser Fokus auf innovativen und standardisierten Lösungen.

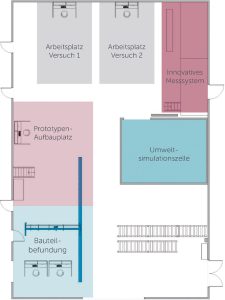

Den Grundstein für Innovationen legt bei TEKO oft der Bereich Forschung & Entwicklung. Basierend auf theoretischen Betrachtungen plant unser Entwicklungsteam Projekte und setzt diese in praktischen Versuchsaufbauten um. Diese Umsetzung erfolgt federführend im firmeneigenen Versuchslabor. Neben Materialprüfungen und kleinen Versuchsaufbauten erstreckt sich das Aufgabengebiet bis hin zu kompletten Anlagentests.

TEKO & Wurm – Gemeinsam für das beste Ergebnis

Unser Anspruch besteht darin, bestmögliche Qualität und Effizienz zu liefern. Daher ist die Regelelektronik unseres langjährigen Partners Wurm Systeme ein fester Bestandteil unserer Versuche. So konnten wir in der Vergangenheit bereits gemeinsame Regelstrategien und innovative Lösungen entwickeln oder uns in partnerschaftlicher Zusammenarbeit gegenseitig unterstützen. Beispiele hierfür sind die Repräsentative Warentemperatur (RWT), Smartflow+ und Frigotakt+.

Um mit den rasanten technischen Entwicklungen der Branche Schritt zu halten und zukunftsorientierte Investitionen zu treffen, haben wir in diesem Jahr enorme Aufrüstungen und Weiterentwicklungen in unserem Versuchslabor vorgenommen.

Innovatives Messsystem

Wir haben ein innovatives Messsystems aufgebaut, welches eine komponenten- und herstellerunabhängige Datenerfassung zulässt. Dieser Schritt ermöglicht die zentrale Dokumentation aller relevanten Messpunkte inklusive Betriebsdaten aus unterschiedlichen Bauteilen, wie beispielsweise Frequenzumrichtern. Zudem können über das System mehrere Lastprofile simuliert werden, um das dynamische Verhalten einer Anlage genauer zu testen.

Bauteilbefundung

Die Erweiterung der Räumlichkeiten ermöglichte es uns, die Bauteilbefundung in das Versuchslabor zu integrieren. Dadurch gewinnen wir direkt Erkenntnisse aus Probeläufen und können diese individuell angepasst in den Entwicklungsprozess einfließen lassen. So können wir nicht nur Schäden oder Verschleiß an Verdichtern, sondern auch an weiteren Bauteilen wie Ventilen, feststellen und mögliche Schadensursachen direkt bei TEKO erkennen und notwendige Schritte einleiten.

Umweltsimulationszelle

Um die Auswirkung unterschiedlicher Umgebungsbedingungen auf Wärmeübertrager und das daraus resultierende Anlageverhalten gezielt zu untersuchen, besteht die Notwendigkeit, Luftfeuchtigkeit und -temperatur zu simulieren. Zu diesem Zweck haben wir zu Beginn des vierten Quartals 2021 eine Umweltsimulationszelle im hauseigenen Versuchslabor errichtet. Diese Zelle bietet mit einer Größe von 6x8x5 Meter ausreichend Raum, um verschiedene Umgebungsbedingungen herzustellen und ist ideal für den Testbetrieb kältetechnischer Anlagen geeignet. Durch diese Investition können wir unsere Systemlösungen unter realen Sommer- und Winterbedingungen auf Herz und Nieren testen und Informationen zu Pulsationen, Vibrationen und Schallemission gewinnen.

Mit Blick auf die dazugewonnenen Testmöglichkeiten war dieser Schritt notwendig, um zukünftig individuell auf verschiedene kundenspezifische Herausforderungen reagieren zu können.

Aufbauplatz für Prototypen

Mit dem Wandel der technischen Möglichkeiten ist es notwendig, unterschiedliche Ansätze in die Realität umzusetzen – nicht nur durch simulierte Testaufbauten, sondern auch durch reale Prototypen. Hierfür haben wir einen Prototypenaufbauplatz zum Bestandteil des Versuchslabors gemacht. Hier sollen neue Anlagentypen und Optimierungen an bestehenden Anlagen erprobt werden – auch hinsichtlich der Serienfähigkeit unserer Produkte. Unser Fokus liegt hierbei auf einer nachhaltigen Arbeitsweise. Daher war es wichtig, eine modulare Verbindungstechnik zu entwickeln, die ressourcensparend unterschiedliche Baugruppen und Rohrausführungen umsetzbar macht. Diese basiert auf vorgefertigten Bögen, Rohren und Übergängen, die mittels lösbarer Schraubverbindern miteinander verbunden werden.

Fazit

Alles in allem können wir sagen, dass der technische Wandel auch an TEKO nicht spurlos vorbeigegangen ist und wir notwendige Schritte eingeleitet haben, um den erweiterten Anforderungen gerecht zu werden.

News

News